Ferrari 純電動跑車

Maranello,2025年10月9日 —— 在2025年資本市場日(Capital Markets Day)中,Ferrari正式揭曉了旗下首款純電動跑車的可量產底盤與核心部件。新車的推出,象徵著Ferrari多元化動力系統戰略布局迎來重大里程碑。目前已全面涵蓋內燃引擎、油電混合系統(HEV)、可外接充電式混合動力系統(PHEV)及純電動系統四大技術領域。

作為突破性創新理念的結晶,全新Ferrari純電動跑車將尖端科技與卓越性能完美融合,同時延續了躍馬標誌性的駕駛樂趣。承襲品牌在汽車工程領域的深厚造詣與手工匠造精神,新車的各個核心部件皆由Ferrari自主研發並製造,確保呈現Ferrari獨有的出眾性能與非凡體驗。

Ferrari對電動化技術的探索可追溯至2009年F1賽車中汲取靈感的首款油電混合解決方案,而這款新車則凝聚了躍馬在該領域長期耕耘的深厚積澱。從2010年的Ferrari 599 HY-KERS原型車、2013年的Ferrari LaFerrari,到品牌首款可外接充電式油電混合跑車Ferrari SF90 Stradale、Ferrari 296 GTB,乃至近期問世的Ferrari 849 Testarossa,躍馬品牌持續積累技術經驗,為今日打造出全面卓越的純電動跑車奠定了堅實基礎。

自專案啟動以來,Ferrari便為躍馬歷史上首款純電動跑車制定了清晰明確的策略:唯有當現有技術足夠成熟,能確保這款跑車提供契合品牌價值的卓越性能與純正駕駛體驗時,才會正式推出此車型。如今,該專案已具備量產條件,並匯集了超過60項Ferrari自主研發的專利技術。值得一提的是,新車底盤與車身結構中更是在Ferrari歷史上首次有75%採用再生鋁合金製造。得益於此,每台新車於生產過程中可減少6.7噸二氧化碳排放量。

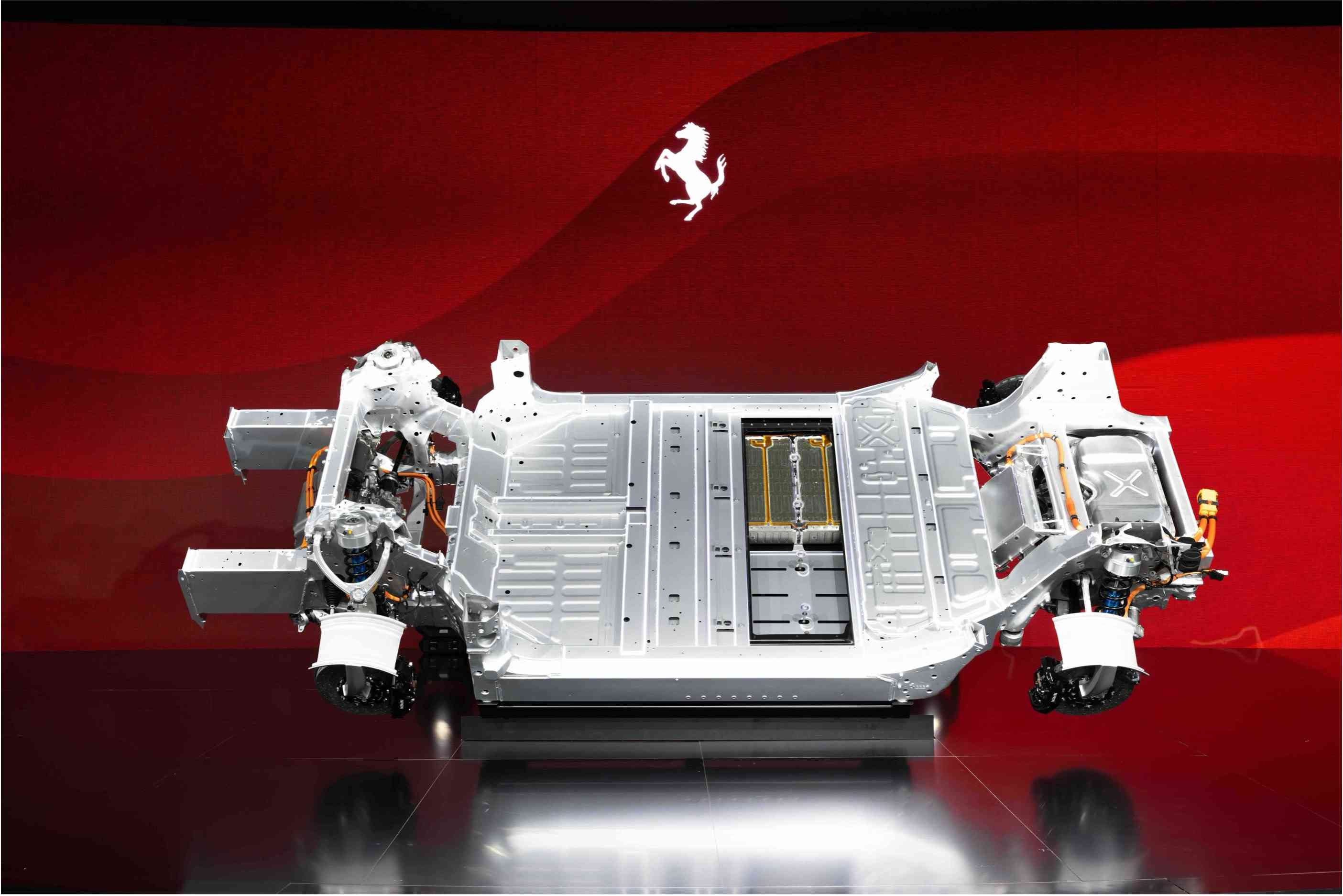

新車的車身架構採用短前懸與短後懸設計,駕駛座位置前移、貼近前軸,電池則完全整合於車身底板。電池模組安裝於前後軸之間,其中85%集中配置在盡可能最低的位置,令這款純電動跑車的重心相較同級內燃引擎車型降低了80 毫米,因而具備更加優異的動態性能。

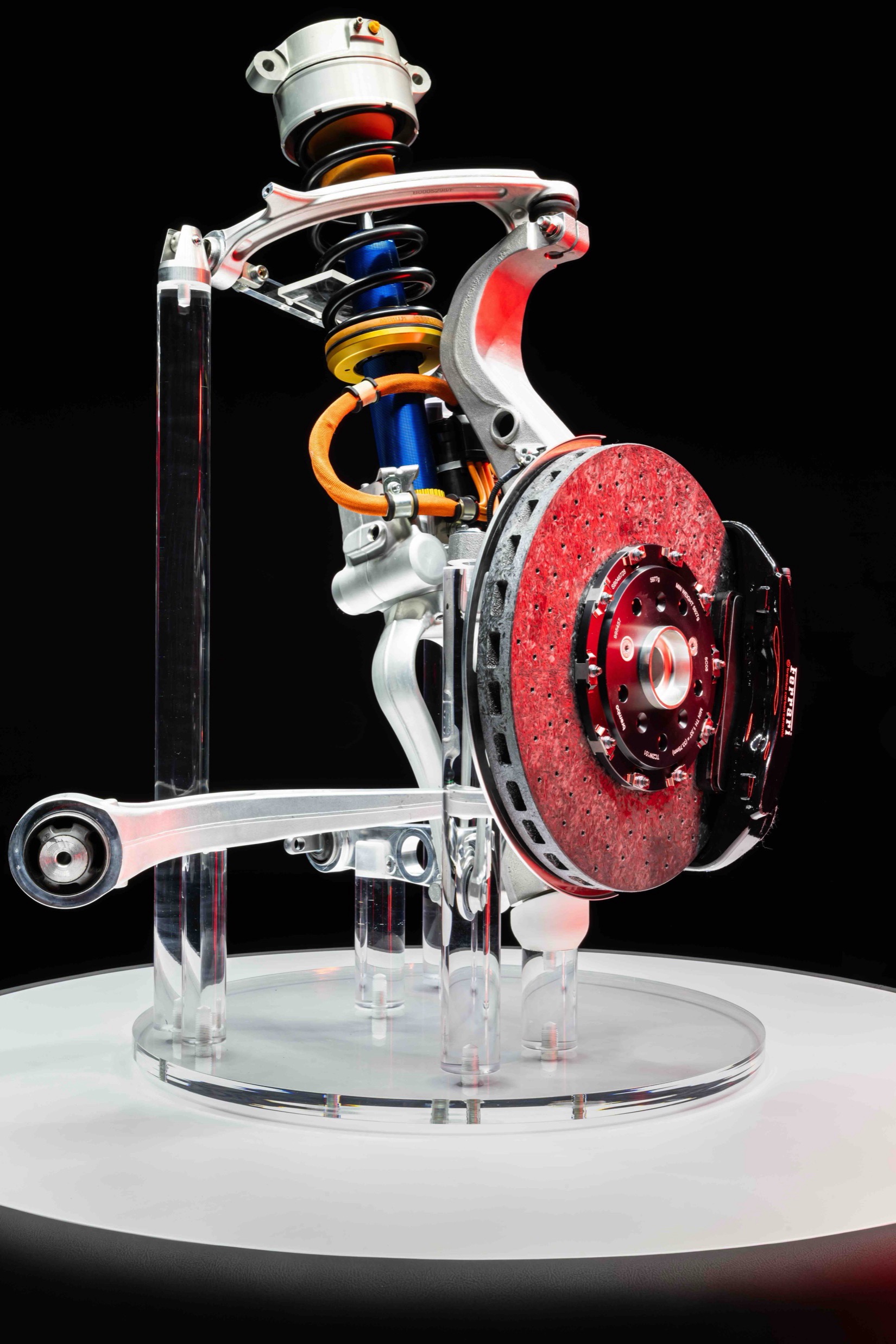

在車身後部,Ferrari首度採用獨立副車架設計,有效減少座艙噪音與震動,同時確保新車具備躍馬車型一貫的高剛性與出色的操控表現。此外,源自Ferrari Purosangue並針對Ferrari F80進行升級的第三代48V主動懸吊系統,能將過彎力最佳化分配至四個車輪,進一步提升駕乘舒適性、車身控制與整體動態表現。

Ferrari首款純電動跑車搭載品牌完全自主研發與製造的雙電動驅動軸,每個車軸均配備一對永磁同步電動馬達,並採用源自F1技術、現已量產化的「海爾貝克陣列」結構。具體而言,前軸與後軸電動馬達的功率密度分別達到3.23千瓦/公斤與4.8千瓦/公斤,峰值功率輸出時的效率均高達93%。前軸逆變器完全集成於車軸結構內,總功率達300千瓦,重量僅9公斤。

電池在Maranello完成設計與組裝,能量密度達到近195瓦時/公斤,為電動車領域樹立全新標竿。此外,電池配備專屬冷卻系統,可最大程度優化熱能分布,帶來卓越且穩定的性能表現。

新車提供三種駕駛模式,分別為續航模式(Range)、巡航模式(Tour)與性能模式(Performance),三種模式可根據電能輸出、可用功率與牽引力進行智能調控。此外,透過方向盤後方的換檔撥片,駕駛者可於五級漸進式扭力與動力輸出間自由切換,體驗層層遞進的加速快感與更直接的操控回饋。

車輛控制單元(Vehicle Control Unit)以每秒200次的頻率更新車輛動態參數,對懸吊系統、牽引力分配與轉向系統進行預測性調節,賦予新車無與倫比的敏捷性、穩定性與精準響應。

針對聲浪這一躍馬跑車不可或缺的標誌性特質,Maranello也進行了專案研發,彰顯純電驅動系統的獨特聲效。高精度感測器負責採集動力系統零組件的機械震動,經放大處理後,真實呈現專屬聲浪,如此既強化駕駛過程中的感官體驗,也為駕駛者提供直觀的聽覺回饋。

Ferrari全新純電動跑車的發布進程將延續至2026年。品牌將於明年初率先揭曉內裝風格與設計理念,並於明年春季舉行全球發表會,正式呈現這款完美融合尖端科技與設計美學的非凡之作。

底盤

全新Ferrari純電動跑車採用超短軸距底盤設計,其架構靈感源自後中置引擎佈局的Berlinetta車型。新車將駕駛座佈局設定於靠近前輪的位置,不僅能讓駕駛者能獲得純粹敏銳的動態反饋,亦延續了Ferrari旗下偏向GT風格車型一貫的便利性與乘坐舒適性。

然而,這種獨特的佈局方式也對工程設計帶來了重大挑戰。鑒於電動車整體重量更重,如何在發生碰撞時實現高效吸能成為一大關鍵難題。為此,Ferrari提出創新性解決方案:在碰撞發生時,前避震塔可直接參與吸能;同時,透過優化前置電動馬達與逆變器的安裝位置,使碰撞能量在傳導至底盤結構連接點之前即可有效消散,從而最大程度確保行車安全,並維持車體結構的完整性。

在底盤中央區域,電池完全整合至底盤結構之中,並布置於車體底板下方。此一設計不僅最大程度減輕了電池與底盤系統的整體重量,也使電池模組得以安置於整車最接近地面的區域。

同時,底盤結構亦承擔電池防護的關鍵角色。電池包被巧妙嵌入於底盤之中,並於電池模組與底盤縱樑之間預留專屬緩衝空間,確保新車在發生側面碰撞時,底盤縱樑能充分吸收衝擊能量;而電池集中布置於整體模組的中央位置,有助進一步增強整體吸能效果。此外,下層模組的冷卻板也能在車輛底部遭受衝擊時起到保護作用。Ferrari更運用專利研發的電池組裝技術,進一步提升整體結構剛性。

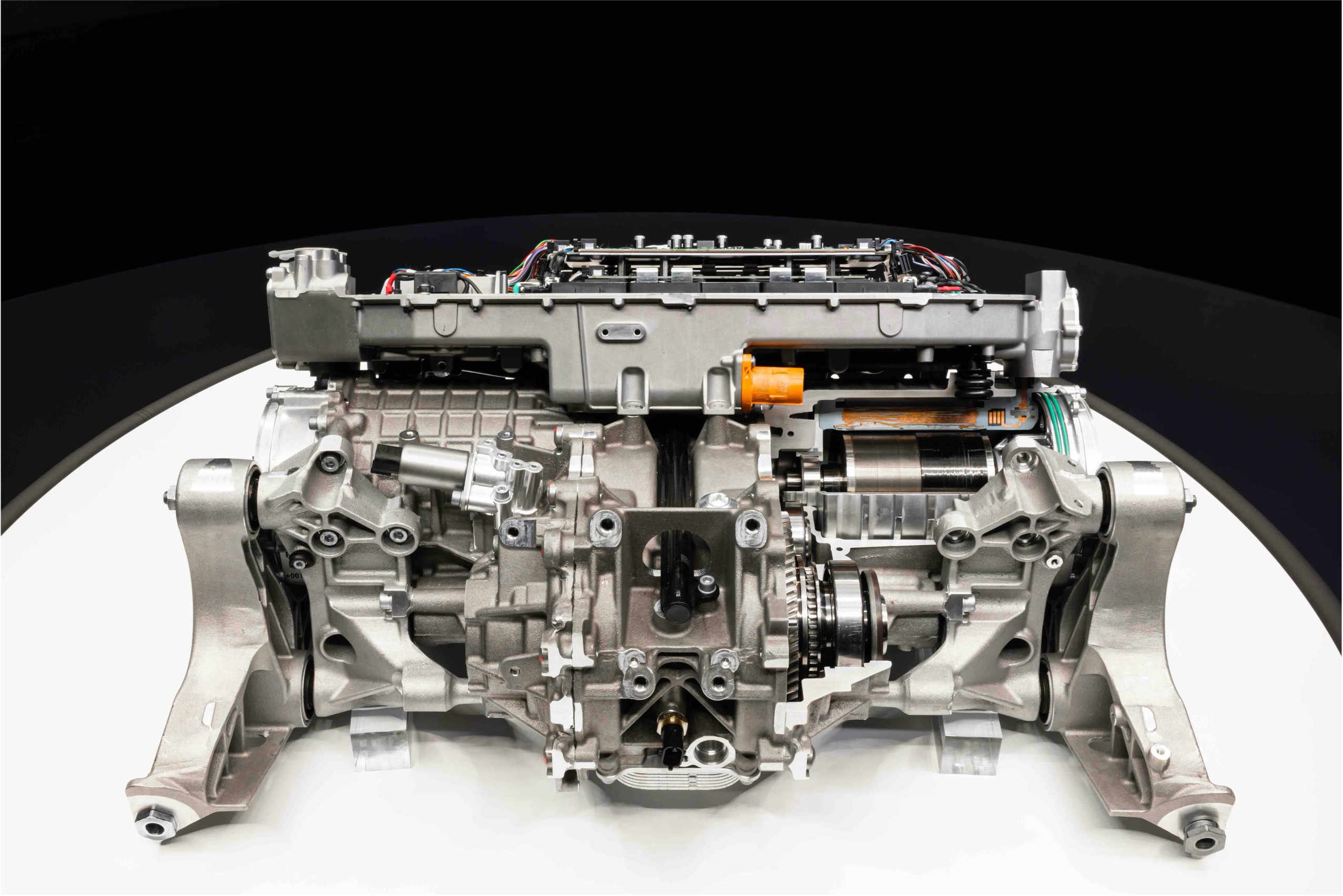

在專案啟動初期,Maranello即為後軸制定明確的性能目標:在降低滾動噪音與動力系統振動的同時,保留Ferrari標誌性的操控表現,並盡可能避免車重增加。

為實現上述目標,Ferrari創新研發了品牌史上首款柔性機械副車架。我們需要有效阻隔噪音、震動與衝擊感傳入座艙,以保障車內的乘坐舒適性。為確保令人愉悅的駕駛體驗,Ferrari精心設計了全新副車架結構,透過盡可能拉大彈性襯套之間的間距,實現在承受橫向負載時,擁有與剛性副車架相當的結構剛度,同時具備實現舒適性目標所需的柔順特性。

專屬襯套用於過濾來自輪胎的滾動噪音以及電動後驅系統所產生的震動。這些襯套經過精心設計,兼顧高橫向剛性與良好的垂直、縱向柔韌性,在絲毫不影響車輛動態性能的前提下,有效隔絕路面震動。

這項創新設計使副車架整體尺寸顯著放大,進而帶來另一項挑戰——如何有效降低整套系統的重量。為此,Ferrari參考底盤其他部位所採用的空心鑄件技術,並在此基礎上進行改良創新,最終成功打造出躍馬有史以來最大的一體式空心鑄件。儘管系統各部件實現了高度整合,依然保留了優異的維修養護便利性。

副車架與底盤之間的連接系統也經過巧妙設計,將後軸、懸吊部件與電池整合於同一承重結構中,方便各組件單獨維修與更換。此外,主動懸吊系統所需的逆變器也直接置於副車架內,並利用自身重量實現隔振效果,從而避免增加額外的被動部件。

最終,這款後副車架的重量僅較傳統剛性副車架略微增加幾公斤。受益於此,後懸吊系統在大幅降低車內噪音的同時,絲毫不影響駕駛樂趣。此項設計不僅提升日常駕駛的舒適性,更完整保留Ferrari標誌性的運動基因。

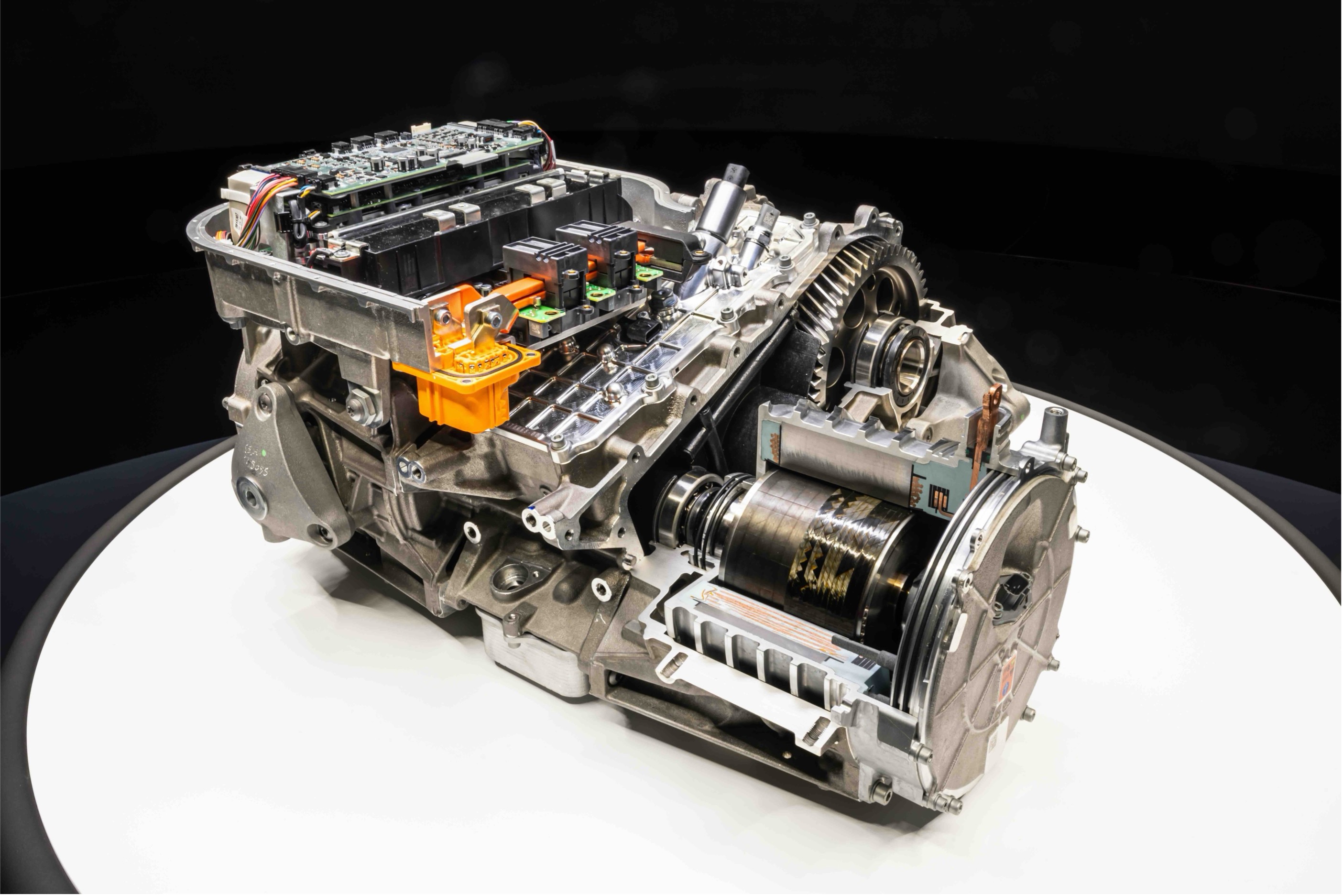

電動軸

新車於前後軸各配備兩具獨立電動馬達,四台電動馬達協同運作,實現扭力矢量分配,進一步優化整車動態表現。 前後軸的每一個部件皆由Ferrari自主研發,確保帶來品牌標誌性的非凡性能。變速箱、逆變器與電動馬達皆經精心設計,實現精準的動力控制並兼具卓越的功率密度、優異的能源效率與低噪音表現。所有鑄件皆於Ferrari自有鑄造工坊生產,不僅保證部件品質無懈可擊,亦使Ferrari得以嚴格掌控整體製程。鑄件材料採用再生鋁合金,與傳統合金相比,該材料在不影響機械性能的前提下,可將二氧化碳排放量降低多達90%。

前軸總輸出功率達210千瓦,能於包含最高車速在內的全速度範圍內實現動力解耦,讓車輛切換為純後輪驅動模式。如此一來,當無需四輪驅動時,新車可最大化提升能源效率並降低能耗。在全力加速狀態下,前軸可向車輪釋放高達3,500 Nm 的扭力。

前軸設計巧妙整合多項部件,將所有電力電子元件直接整合於車軸上,實現前所未有的輕量化與緊湊佈局。此設計有效縮減整體尺寸並提升效率與功率密度:前軸功率密度達3.23千瓦/公斤,峰值輸出效率高達93%。

前後軸採用非對稱功率分配策略:後軸最大輸出功率達620千瓦,功率密度高達4.8千瓦/公斤,峰值輸出效率同樣達93%。當啟用性能彈射起步模式(Performance Launch)時,後軸可釋放高達8,000 Nm的瞬時峰值扭力,展現極致動力輸出。

前軸搭載的機電斷開系統可實現電動馬達與車輪的完全解耦,從而在能效與能耗之間達到理想平衡。在eManettino調至適用於高速公路行駛模式下,車輛將自動切換為純後輪驅動;而當動態駕駛需求升高、需要額外牽引力時,系統會自動啟動前軸兩具電動馬達,切換至四輪驅動模式。在其餘兩種 eManettino 模式中,車輛則維持全時四輪驅動設定,以提供最優化的抓地力與穩定性。

全新機電斷開系統融合了現代高性能變速箱中常見的精密齒輪同步技術。與上一代技術相比,該系統重量減輕達70%,可於 500毫秒內完成電動馬達的快速接合或分離,兼具輕量、高效率與駕馭樂趣之間的完美平衡。

為確保整體動力系統維持在最佳狀態,前後軸皆搭載獨立潤滑迴路,能精準供應所需潤滑油量,使齒輪與關鍵元件始終保持理想工作環境。此套乾式油底殼潤滑系統由油泵與整合於車軸的換熱器組成:潤滑迴路透過主閥門控制啟動潤滑,並提供致動器所需的壓力;另外兩組閥門則分別負責管理機電斷開裝置與後軸駐車鎖的嚙合與釋放。 該架構不僅有效簡化系統布局,更大幅降低整體系統重量。

電動馬達

前後軸配備的永磁同步電動馬達,在該技術領域樹立了全新標竿。從精密設計、細節打磨,到經過優化的幾何結構與高性能材料應用,每一個環節均體現出Ferrari源自賽車運動的深厚技術底蘊,確保電動馬達具備強勁的扭力輸出與出色的功率密度。

後軸電動馬達最高轉速達25,500 rpm,前軸更可達30,000 rpm,最大輸出功率分別為310千瓦與105千瓦,而緊湊的電動馬達尺寸更為車軸結構節省空間。轉子採用表面黏貼式永磁體,透過分段設計進一步提升效率;搭配源自賽車技術的海爾貝克(Halbach)陣列,能將磁通量精準導向定子,在最大化扭力密度的同時有效減輕整體重量。

定子採用厚度僅0.2 mm的超薄無方向性矽鋼疊片,透過自黏工藝堆疊而成,有效降低疊片間短路風險。集中繞組設計顯著減少端部繞線高度,各定子齒端的繞組焊接至結構緊湊的高效接線端子上。為降低趨膚效應與鄰近效應所導致的繞組損耗,定子繞組採用利茲線,即便在高頻且相電流較大的工況下,仍可確保電動馬達發揮最佳效能。

為提升從銅線繞組至外部冷卻迴路的熱傳導效率,定子採用高導熱係數樹脂進行真空浸漬,其導熱能力為空氣的40倍。此外,該樹脂亦能提升定子的結構強度,使其在運轉過程中更能承受機械應力。

電動馬達展現出極致的動態性能:最大角加速度高達45,000 rpm/秒,前軸電動馬達更可於1秒內由靜止達到最高轉速,使整套系統在強勁輸出的同時,實現瞬時響應。

這些卓越性能的實現,得益於Ferrari將原先僅用於原型車的製造工藝,成功轉化為可量產的工業化技術:為抵銷高速運轉所產生的巨大離心力,轉子內部以壓接工法嵌入厚度1.6毫米、重量僅數公克的碳纖維套環。此方案在確保磁體結構完整性的同時,對整體重量幾乎無影響,且幾乎不改變轉子與定子間的氣隙。碳纖維套環可將磁體穩固地固定於距離定子僅0.5 mm的位置,並可承受極高機械應力:當轉速達30,000 rpm時,儘管前軸磁體僅重93克,卻會產生相當於390 bar(約2.7公噸)的離心力。

最終成果,是一款極為緊湊、效能卓越的電動馬達。此款電動馬達最初為Ferrari F80所研發,現已率先應用於該超級跑車的前軸,並將搭載於Ferrari的純電動跑車。

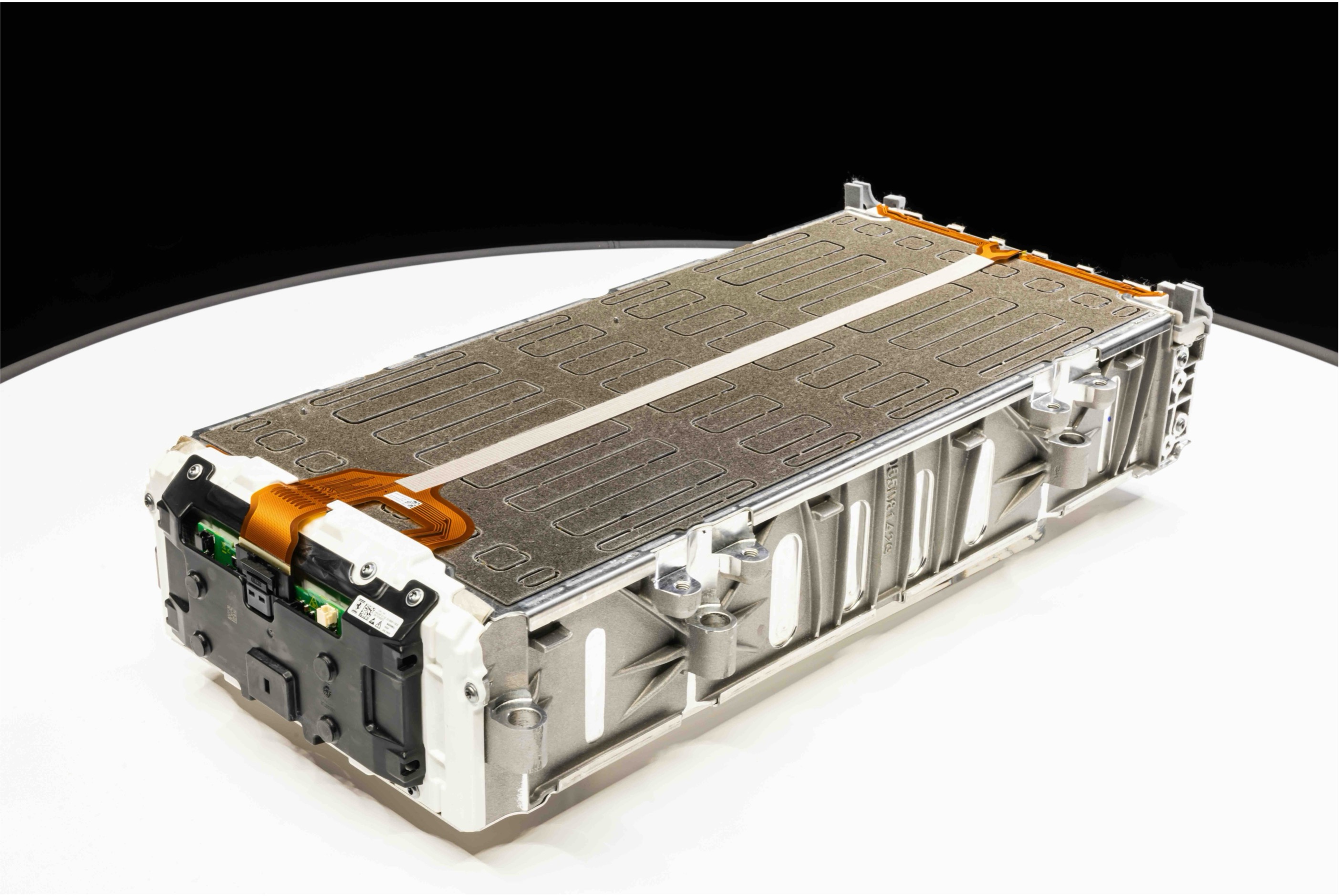

電池

新車所搭載的電池系統完全由Ferrari自主研發與組裝,並巧妙地整合至車身底板結構之中。這種電池佈局設計使整車重心相較同級內燃引擎車型降低了80 mm。

新車中央區域以一體化優化理念為核心進行研發,最大程度減輕電池與底盤系統的總重量,同時提升整體結構剛性。

Ferrari將電池盡可能設置於駕駛座後方,從而有效降低整車的整體慣性與重心高度。具體而言,85%的電池模組重量佈置於車身底板下方,其餘模組則位於後排座椅下方。此佈局在縮短軸距、降低慣性的同時,也實現47:53的前後軸重量分配,確保車輛在各種路況下皆能帶來極致的駕馭樂趣。

前排座椅的佈局經過精密設計,在不犧牲後排乘坐空間且不影響車輛重心的前提下,合理納入電池結構。新車設計將駕駛座向前調整,並重新優化後排座椅佈局,增大其傾斜角度,進一步提升整體乘坐舒適性。

為實現車重降低,Ferrari採用一體化結構設計,將原由電池模組承擔的部分保護功能轉移至車體結構本身,讓底盤直接參與電池防護任務。電池佈局盡量遠離潛在碰撞風險區域,而電池與底盤縱樑之間所預留空間,同時具備吸能緩衝區與冷卻管路通道的雙重功能。相同的設計理念也應用於前後碰撞防護架構中:電池集中佈置於模組中央區域,周圍區域則設為吸能區,能在保護電池的同時有效減少車輛慣性。為避免來自車底的突發衝擊,Ferrari於電池與底板之間預留空隙,不僅形成額外的吸能區域,也有效降低了防護結構的總重量。最終,Ferrari打造出一款超薄鋁製外殼結構,並將冷卻板直接整合於其中,進一步提升整體效能。冷卻液不僅有助於維持低重心設計,同時也能在碰撞發生時吸收能量,進一步保障整車安全。

電池所使用的壓鑄壓板本身亦具備橫向結構支撐功能,兼顧系統剛性與強度,並整合了固定電池至底盤的緊固件連接點。

基於Ferrari「整合優先」的開發理念,電池這一原本獨立的結構被精簡為僅由雙殼體構成的一體式模組。Ferrari透過20個中央錨點將電池固定於底盤,如此下殼體便可同步提升車體結構剛性。此一設計理念與前代一體式電池設計思路截然不同,也因此實現了兩項關鍵突破:能量密度接近195瓦時/公斤,功率密度約為1.3千瓦/公斤,兩項核心指標皆達到同級領先水準。最終,Ferrari成功打造出全球最具競爭力的電池-底盤一體化系統之一,且整套系統由Ferrari完全自主研發與製造。Ferrari毫無保留地貫徹一體化設計理念,同時確保電池及其零組件具備良好的可維護性,可按需進行更換,使這款純電動跑車同樣體現Ferrari一貫堅持的造車哲學——打造永恆傳承的卓越座駕。

冷卻系統由一套內建冷卻管路與三塊冷卻板構成,其中兩塊固定於電池外殼結構,另一塊體積較小,專為上層模組的散熱而設。一體化金屬單元可同時處理多路氣流,並透過同一冷卻板實現進氣與回氣的雙向循環,確保溫度分布一致,進而延長電池使用壽命。雖然冷卻迴路設於電池內部,但已完全整合進整車的主冷卻系統,可與其他部件共享橫貫車頭與車尾的雙向冷卻循環。

15個模組的配置(包括六組雙排模組、一組單排模組與兩個上層模組)在不增加軸距的前提下實現對可用空間的最大化利用,進而提升整車敏捷性。每個模組包含14顆採用電阻焊工藝的電池,並於電池之間配置絕緣隔板與導電金屬隔板。模組與冷卻板表面塗覆導熱膏,有助於最佳化熱管理表現。電池能量密度超過305瓦時/公斤,容量達159 Ah,專為滿足新車對高性能的極致需求而研發。

每個模組均整合柔性印刷電路板(flex Printed Circuit Board, flex PCB),並配備電池感測電路(Cell Sensing Circuit, CSC)。該電子控制單元直接安裝於模組上,與電動箱(E-Box)內的電池管理系統(Battery Management System, BMS)協同運作。CSC與BMS皆由Ferrari自主研發,並採用專屬的演算法與控制運行策略。電動箱除容納電池管理系統外,亦整合熔斷器、繼電器與各類感測器,同時負責電能管理與整車控制器區域網路(Controller Area Network, CAN)的通訊協調。電池模組由210顆串聯電池組成,額定工作電壓約為800伏特,峰值電流可達1,200安培,均方根(Root Mean Square, RMS)電流則為550安培。當電池內部或外部發生短路且短路電流超過2,000安培時,主熔斷器可在3毫秒內快速切斷電流,確保系統安全。

電池透過內部連接結構與前後端接頭直接為前後逆變器及全車輔助系統供電,避免了在車身內部鋪設大量外部纜線。中央母線排根據實際電流需求精準選型,即使在極度緊湊的空間中,亦能維持導體橫截面不變,確保電氣連接的安全性與可靠性。所有技術方案均體現對細節的極致講究,每一項設計決策皆秉持相同原則:實現毫不妥協的效率、輕量化與性能表現。

電池採用可拆卸設計,方便於必要時進行維修。借助專用舉升裝置可實現整體拆卸,確保在不損傷車體結構及車漆表面的前提下,完成電池模組或電子零件的更換。

逆變器

新車配備的逆變器,再次印證了Ferrari在傳動系統技術方面的非凡工程造詣——在極為緊湊的架構下,實現了卓越性能與精準控制的完美結合。逆變器負責將電池的直流高壓電轉換為驅動電動馬達所需的交流電;同時,還能將再生制動過程中回收的交流電轉換回直流電,為電池組充電。

前軸逆變器整合於前軸內,有效減輕了重量並節省了空間配置,同時該逆變器控制兩台前置電動馬達,總功率高達300千瓦,而重量僅為9公斤。作為整套系統的核心,Ferrari功率包(Ferrari Power Pack, FPP)這一整合式功率模組,將高效電能轉換所需的所有元件——包括六個碳化矽(SiC)模組、柵極驅動板以及一套整合冷卻系統,全部整合於一個極其緊湊的裝置中。

驅動板作為高、低電壓側之間的接口,負責管理金屬氧化物半導體場效應電晶體(Metal-Oxide-Semiconductor Field-Effect Transistors,MOSFETs)的工作狀態。每塊驅動板可驅動三個模組,每個模組內含16個MOSFETs,通過與整合式800V - 48V直流/直流轉換器協同運作,確保雙電動馬達扭矩分配的精準控制與快速響應。逆變器的開關頻率可根據實際應用場景,在10至42千赫茲(kHz)區間內靈活調節。該頻率經過精細調校,旨在平衡效率、聲學舒適性與熱管理,同時在不影響系統整合度的前提下,優化電動馬達的響應速度。提升開關頻率有助於實現更精準的控制、改善噪音與振動(NVH),也便於採用更緊湊的濾波器設計,但可能影響系統效率與散熱效能。相對地,較低的開關頻率雖有助於提升效率,卻可能產生噪聲與轉矩諧波。因此,開關頻率的選擇至關重要,它決定了系統能否在舒適性、電能效率以及機械與熱管理的整體整合間達成理想平衡。

Ferrari在後軸導入了一項關鍵創新策略,透過切換操作,讓逆變器周期性地在啟動與待機狀態之間轉換,確保其始終在最佳工作區間運作,以提升整體運行效率,同時確保系統對駕駛者扭矩需求的即時響應。

該策略以約100赫茲的頻率對輸出扭矩進行調校,以維持所需的平均扭矩。具體而言,在每個調校周期內,若前半段車輪扭矩為零,後半段則輸出目標扭矩的兩倍。如此一來,整個周期內的平均扭矩便可精確對應駕駛者需求,確保系統在任何運行狀態下皆可提供所需性能。得益於該策略的應用,新車在高速公路行駛時的續航里程提升約10公里,且未對整車性能表現造成任何影響。

Ferrari階次降噪系統(Ferrari Order Noise Cancellation)融合了「諧波注入」(Sound Injection)與「諧振控制器」(Resonant Controller)兩大核心軟體策略,在提升操控精準度的同時,亦優化了車艙的靜謐性。這兩套系統可監測並選擇性消除電動馬達產生的不良電流諧波,在不影響整體性能的同時,有效抑制高頻啸叫並降低能量損耗。

聲浪

我們並未刻意模仿內燃引擎的音色特質,而是致力於凸顯純電傳動系統的獨特聲效。Ferrari純電跑車的聲浪源自機械部件的真實振動,而非電子合成音效。後軸搭載的高精度感測器負責擷取動力系統的振動,經放大處理後向周圍空間傳播。其原理與電吉他如出一轍——聲音並非透過琴箱自然發聲,而是經由擴音器強化表達。與內燃引擎透過空氣振動傳遞聲音不同,電動軸內的聲音主要透過金屬介質以振動形式進行傳導。為此,我們將加速度感測器安裝於逆變器鑄件的剛性節點上。

最終所呈現的,是電動馬達獨有的真實聲浪——僅在具備功能需求時提供,既為駕駛者帶來即時回饋,也進一步提升了動態操控的感官享受。在日常駕駛中,新車優先確保座艙靜謐性,以最大程度優化聲學舒適度;而當駕駛者踩下加速踏板索取動力,或使用換檔撥片進行手動換檔時,獨具特色的電動馬達聲浪便會即刻被激發,在駕駛者與車輛之間建立起緊密聯結。

Ferrari透過自主研發的精密控制系統,營造出車內專屬的聲場,使聽覺回饋成為駕馭體驗中不可或缺的感知維度。

主動懸吊系統

純電動力系統所帶來的低重心優勢,為整車架構設計提供了前所未有的自由度,使搭載於Ferrari Purosangue與全新Ferrari F80超級跑車的主動式懸吊系統實現了革命性突破。

低重心設計有效降低了控制車身側傾與俯仰所需的作用力,進而在操控性與舒適性之間取得更佳平衡。此次搭載的主動懸吊系統,較首次應用於躍馬車型的版本有顯著升級,提供更精準的動態操控表現與卓越的垂直舒適性。

本次最顯著的升級在於對再循環滾珠螺桿的優化。此滾珠螺桿與電動馬達相連,是整套主動懸吊系統的核心。其螺距增加了20%,加上傳遞至底盤的慣性力減小,使其更能有效吸收並緩衝來自路面的垂直衝擊。電動馬達的輸出扭矩與前代系統保持一致,並可主動調節底盤、輪胎與路面之間的相互作用力,無須在可變懸吊剛性與車身控制性能間作出取捨。

避震器亦經過優化升級,採用全新設計,成功減重2公斤,並首度整合熱電偶以監測與控制潤滑油液的溫度,確保其在高溫與低溫環境下皆能穩定發揮性能。

與過往設計不同,本次的懸吊調校功能不再整合於Manettino旋鈕中,此項設計變更使駕乘舒適性的控制得以自其他車輛控制系統中獨立運作。

這套主動懸吊系統使四個車輪皆可獨立控制垂直方向的作用力;結合四電動馬達動力架構與四輪轉向系統,新車成為Ferrari首款能在所有行駛狀態下對垂直、縱向與橫向作用力全面掌控的車型,確保這台純電躍馬同樣能帶來品牌標誌性的純粹駕馭激情。

扭矩切換介入

持續且強勁的加速體驗,一直是Ferrari車型的核心特質。全新Ferrari純電跑車採用了「扭矩切換介入(Torque Shift Engagement)」策略,充分發揮電動馬達經優化後的緊湊結構與瞬時響應能力,為駕駛者帶來令人血脈賁張且極具參與感的駕馭體驗。Ferrari工程團隊為這款新車設計了五個不同的功率與扭矩輸出等級,駕駛者僅需透過右側換檔撥片,即可逐級切換,於寬廣的車速範圍內體驗逐步增強的加速感受。電動馬達的瞬時響應特性使各級別間的切換極為順暢,即便出現不可避免的扭矩變化也幾乎難以察覺。因此,駕駛者得以全身心沉浸每一次加速,盡情享受源源不絕的強勁推力。

在制動過程中,左側撥片則可用於模擬層層遞進的引擎制動效果。此功能經過特別調校,旨在打造更具戲劇張力的駕駛感受,進一步強化操駕樂趣。

Manettino旋鈕與eManettino控制按鍵

方向盤上設有兩套控制裝置,可供駕駛者打造專屬的個人化駕駛體驗。右側標誌性的 Manettino 旋鈕用於調節車輛動態控制系統:當切換至 Ice 模式時,系統將最大化提升車輛穩定性,同時保持四輪驅動以應對極低抓地力的路況;而在極限駕駛情境下,若選擇 ESC-Off 模式,則僅保留最核心的主動式懸吊系統與前軸扭矩分配系統,並完全解除對後軸的電子干預,讓駕駛者充分享受純粹酣暢的駕馭快感。此外,新車首度引入全新 Dry 模式,其定位介於 Wet 模式與 Sport 模式之間,專為日常駕駛需求而設計。

方向盤左側的 eManettino 控制按鍵則用以調整整車的動力佈局。根據所選模式不同,車輛的功率輸出、驅動形式(後輪驅動或四輪驅動)以及可釋放的極致性能皆會有所差異。eManettino 共提供三種模式,對應三種截然不同的駕駛風格。

輪胎

創新的設計理念同樣體現在輪胎的研發過程中。Ferrari 向三家輪胎供應商提出了一項極具挑戰性的目標:在大幅降低輪胎滾動阻力的同時,仍須確保新車無論行駛於乾燥或濕滑路面上,依舊能維持優異的操控表現。最終,輪胎的滾動阻力成功降低了 15%,而其抓地力與行車安全性在各種駕駛條件下依舊絕無妥協。

得益於更低的重心與慣性,跑車在動態操控過程中,前後軸之間的載荷傳遞明顯減少,減輕了輪胎所承受的壓力,為探索全新結構方案創造了良好的基礎條件。這也進一步拓展了調校與性能優化的空間,在效率、舒適性與運動性能之間達成精妙的平衡。

三家參與研發的輪胎供應商皆取得了顯著成果,最終為新車量身打造了五款專屬輪胎:其中三款針對乾燥路面設計,一款為冬季輪胎,另一款則採用缺氣保用技術。如此多元的配置進一步拓展了新車的應用場景,同時也體現了 Ferrari 對性能永不妥協的一貫堅持。